Печать защитных упругих оболочек на 3D принтере SkyOne

Защитные упругие оболочки - гофры, маски, манжеты широко распространены как в промышленности, так и в быту. Актуален вопрос мелкосерийного и единичного производства. Традиционно резиновые и резиноподобные изделия производятся путем прессования и вулканизации в прессформе. Однако, следует отметить, что этот распространенный способ изготовления резиновых оболочек обладает существенным недостатком. Он заключается в том, что вулканизация осуществляется на прессах, которые имеют низкую производительность, и выдержка отдельных деталей при вулканизации доходит до 1 часа. Высокая цена сложной прессформы также является фактором, ограничивающим возможности.

Современные аддитивные технологии позволяют решить задачу мелкосерийного производства резиновых изделий без использования прессформ с производительностью, сопоставимой с традиционной технологией.

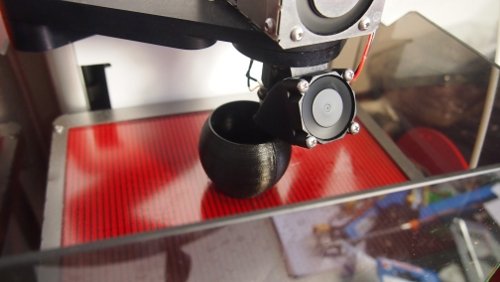

Рассмотрим несколько примеров 3D печати материалом FLEX.

Очевидными преимуществом 3d печати упругим материалом является экономия как времени, так и средств на изготовление прессформы. В большинстве случаев время 3D печати деталей весом до 100 г, составляет 1-2 часа, при этом прессформа не требуется. Прочность готовых изделий определяется способностью слоев филамента к спеканию и, как видно из видео, не уступает изделиям, полученным путем вулканизации. Упругие оболочки печатаются по технологии "непрерывная нить" по спирали, что позволяет избежать стыков в каждом слое и практически исключает вероятность появления негерметичных мест. Драйвер шагового двигателя экструдера высокого класса с дроблением шага до 1/128 позволяет обеспечить плавную и равномерную подачу упругого материала принтером SkyOne.

В заключение отметим, что цена прессформы для изготовления упругой оболочки, приведенной в Примере 2 значительно выше цены 3d принтера SkyOne.